Fröhliche Weihnachten und einen guten Start ins neue Jahr!

Archiv für den Autor: Oliver Grimm

Shopfloor-Board-Designer

Ab sofort können Sie im Vorlagen-Bereich von leandirekt.de eine Vorlage zum Gestalten von Shopfloor-Management-Boards herunterladen: den Shopfloor Board Designer. Mit dessen Hilfe können Sie die wichtigsten Elemente auf Ihrem Shopfloor Brett anordnen und Veränderungen planen. Außerdem können Sie das virtuelle Shopfloor Brett einsetzen, um Shopfloor Besprechungen vorzubereiten und zu trainieren.

Viel Erfolg damit!

PS: bis Weihnachten 2020 läuft noch die leandirekt-Umfrage zum Thema „Shopfloor Management in Zeiten von Corona“. Machen Sie mit und lassen Sie sich die Ergebnisse später zuschicken.

Shopfloor-Management in Zeiten von Corona

Kommt in Ihrem Unternehmen Shopfloor Management zum Einsatz?

Für diejenigen, die jetzt mit den Achseln zucken: Shopfloor Management ist die Methode, die Lean-Prinzipien zur Mitarbeiterführung einsetzt, d.h.

- Führung am Ort des Geschehens (eben auf dem Shopfloor)

- direkte, einfache und standardisierte Regelkommunikation zwischen Mitarbeitern und Führungskraft in der Fertigung

- Führung mit (Kenn-)Zahlen und Fakten, wo immer das möglich ist

- visuelles Management: Der Status von Aufträgen, der Produktionsfortschritt, der Maschinenstatus (läuft, leer, defekt, …) und Ausschuss/Nacharbeit sind schnell, eindeutig und übersichtlich erkennbar. Idealerweise sieht man direkt an der physischen Position eines Auftrags in der Fertigung, wie weit er fortgeschritten ist

Der Beginn der Corona-Pandemie im Frühjahr 2020 stellt die Umsetzung von Shopfloor Management vor eine neue Herausforderung. Wie realisieren wir Teambesprechungen und – noch allgemeiner – Regelkommunikation in der Fertigung und halten uns dabei an die Abstandsgebote? Welche Teile von Shopfloor Management funktionieren auch virtuell? Wofür müssen wir nach Alternativen suchen?

Shopfloor Management mit Kontaktbeschränkung umsetzen

In den letzten Monaten habe ich in meinen Projekten die Erfahrung gemacht, dass es auf diese Fragen keine für alle Unternehmen gleichen Antworten gibt. Jedes Unternehmen muss auf Grundlage seiner Führungskultur, der Produktionsprozesse und der Gegebenheiten vor Ort individuelle Lösungen finden. Dennoch gibt es Gemeinsamkeiten zwischen Unternehmen. Diese bilden die Grundlage für einen Erfahrungsaustausch, den mein Kollege Philipp Crisafulli und ich in den nächsten Wochen mit Ihnen anstoßen möchten.

Miniserie zum Shopfloor Management in Zeiten von Corona

Bisher sind die folgenden Beiträge geplant:

- Umfrage zum Shopfloor Management während der Pandemie

- Veröffentlichung der Ergebnisse

- Erfahrungsaustausch per Live-Video-Meeting (inkl. Impulsvortrag)

- Zusammenfassung der Ergebnisse als Handlungsleitfaden für die Teilnehmer der Umfrage und aus dem Erfahrungsaustausch

- Gründung eines Arbeitskreises „Shopfloor Management 2021“

Ist das Thema Shopfloor Management für Sie wichtig?

Dann nehmen Sie noch heute an unserer Umfrage teil und lassen Sie sich die Ergebnisse der Studie zuschicken:

ReadyToHelp

#readytohelp

In diesen Zeiten, wo die Corona Pandemie uns wieder im Griff hat, ist es wichtig, dass wir körperlichen Abstand halten. Genau so wichtig ist aber auch, dass wir einander nicht vergessen und unseren Mitmenschen zeigen, dass sie nicht alleine sind.

Im Frühling hatte die Providerplattform Malt vorgeschlagen, dass freie Beraterinnen und Berater ihr Profil mit dem Hashtag #readytohelp kennzeichnen, wenn Sie ihre Leistungen für gemeinnützige Vereine und Organisationen während der Corona Krise kostenlos zur Verfügung stellen. Sofort hatte ich mich damals für diese Aktion eingetragen.

Und nun im Herbst steht die zweite Corona Welle an. Viele Beraterinnen und Berater sind wie ich bereit zu helfen. Mit dem, was man am besten kann, kann man auch am Effektivsten helfen.

Kennen Sie eine Organisation oder einen Verein, der gerade jetzt in der Corona-Zeit mit wenigen Menschen mehr leisten muss ? Gerne helfe ich dort mit meinem Wissen und meiner Erfahrung dafür zu sorgen, dass mehr geleistet werden kann. Denn Lean und Excellence ist nicht nur ein Thema in Produktion und Logistik, sondern überall dort, wo Menschen mit Leidenschaft etwas leisten.

Schreiben Sie mir bitte, wenn ich helfen kann:

https://zfrmz.eu/gvjnpRcM1Lr3HYn7iBzO

Sind Sie selbst beratend tätig und möchten bei der Aktion mitmachen? Teilen Sie doch einfach das Hashtag in Ihrem Profil und in den sozialen Medien.

#readytohelp

Buchvorstellung: „The Lean Toolbox“

The Lean Toolbox

The essential Guide to Lean Transformation

John Bicheno; Matthias Holweg

PICSIE Books, Buckingham, UK, 2016 (6. Auflage)

Warum ich dieses Buch hier vorstelle

Im Herbst 2011 war ich als Lean-Trainer in der Türkei tätig. Neben dem Fleiß und dem Engagement der türkischen Kollegen fiel mir bald auf, dass sich der Werkleiter und viele Führungskräfte bereits vor meinem Projekt intensiv mit dem Thema Lean auseinander gesetzt hatten. Mit Stolz zeigte mir der Lean Manager des Standortes sein grünes Buch, die Lean Toolbox von Bicheno/Holweg, in der alles Wichtige über das Thema Lean zu finden sei.

Nach meiner Rückkehr nach Deutschland bestellte ich gleich das grüne Taschenbuch. Seit 8 Jahren steht es nun in meinem Bücherregal und immer wieder empfehle ich es meinen Kunden als Referenzwerk zum Thema Lean.

Rezension

Die Lean Toolbox von Bicheno/Holweg ist aus meiner Sicht das beste Nachschlagewerk zu allen Themen rund um Lean Production. Auf 280 Seiten gibt es einen breiten Überblick über die Lean-Philosophie und alle wichtigen Methoden. Außerdem schlägt es drei „Lean Transformation Frameworks“ vor, mit denen Lean in Unternehmen eingeführt werden kann. Für Führungskräfte in der Produktion ist ebenfalls interessant, dass es separate Kapitel zu den Themen Strategie, Managing Change und KVP/Kaizen enthält. Weiterhin wird mit eigenen Kapiteln die Brücke geschlagen zu Qualität, SCM und Controlling. Die Auswahl an Lean-Themen ist in jeder Hinsicht umfassend.

Das Buch ist zweispaltig gesetzt und in lockerer Sprache geschrieben. Es enthält viele Checklisten und Aufzählungen, Tabellen und einfache Übersichtsgrafiken, um Zusammenhänge zu visualisieren. Aufwändige Zeichnungen oder Fotos sind nicht enthalten. Es enthält nur wenige Beispiele, aber dafür viele Querverweise auf weiterführende Literatur.

Die Lean Toolbox kann man verwenden, um sich in die wichtigsten Lean-Themen einzulesen. Vor allem aber ist es ein sehr gutes Nachschlagewerk, das keinem Produktionsleiter und -experten fehlen sollte. In Skandinavien, UK und Benelux ist es das Standardwerk vieler Hochschulen im Bereich Lean und Operational Excellence.

Schließlich ist das Buch mit einem Preis von €17 so günstig, dass sich jedes weitere Zögern eigentlich erübrigt.

Als kleiner Wermutstropfen sei genannt, dass die Lean Toolbox nur auf Englisch verfügbar ist. Wen dies nicht vom Kauf abhält, der erhält mit diesem Buch einen exzellenten Begleiter für alle Fragen rund um das Thema Lean.

Mit 5 Schritten zu mehr Output

Immmer wieder wahr: „Eine Sekunde, die man am Engpass verloren hat, ist eine Sekunde, die die ganze Fabrik für immer verloren hat“ (sinngemaß nach Eliyahu M. Goldratt).

Was ist der Engpass in Ihrem Prozess? Ist alles darauf ausgerichtet, dass der Engpassprozess optimal gestaltet ist und immer läuft?

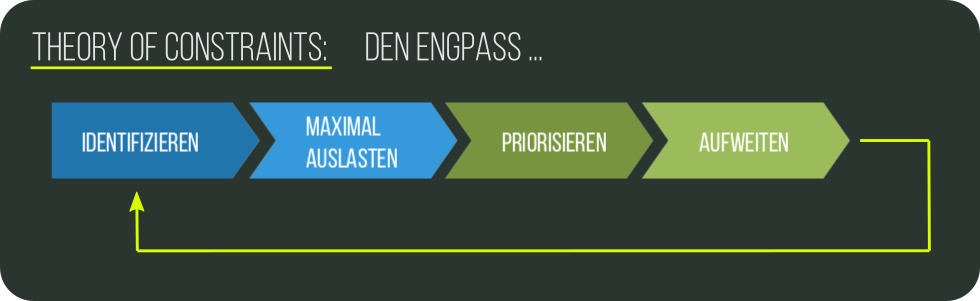

Schon in Goldratts Buch „Das Ziel“ von 1984 drehte sich alles um diese einfache, aber fundamentale Aussage. Im Grunde baut die gesamte Theory of Constraints (TOC) von Goldratt auf diesem gesunden Menschenverstand auf:

- Finde heraus, was der Engpass ist.

- Sorg dafür, dass dieser Engpass immer in Benutzung ist.

- Richte alles auf diesen Engpass aus (auch auf Kosten anderer Prozesse).

- Weite den Engpass auf (schneller machen oder mehr parallele Kapazität).

- Gehe zurück zum Start.

Diese „5 Fokussierungsschritte“ von Goldratt zwingen uns immer wieder, sich ausschließlich mit dem größten Problem zu beschäftigen, das eine Fabrik gerade hat. Wenn Ihr vorrangiges Ziel darin besteht, die Produktionsmenge zu erhöhen, ist TOC eine wunderbar einfache Methode dies zu erreichen.

Unerwünschte Nebenwirkungen der Theory of Constraints

Konsequent umgesetzt kann TOC aber zu Chaos in der Produktionssteuerung führen, wenn diese nicht regelmäßig an den veränderten Engpass angepasst wird. Welches Steuerungsprotokoll wähle ich in einem Fertigungsabschnitt? Welche Soll-Menge wähle ich bei den Pull-Abschnitten? Welche Terminfolge wähle ich bei den Push-Abschnitten? Diese Fragen müssen jedes Mal neu beantwortet werden, wenn sich der Engpass ändert. Die geeigneten Methoden hierfür sind die Taktanalyse und Taktoptimierung.

Theory of Constraints doch nicht einsetzen?

Zusammenfassend lässt sich sagen, dass TOC ein guter, einfacher Ansatz zur Kapazitätssteigerung ist, der jedoch durch eine stetige Anpassung der Produktionssteuerung begleitet werden muss. Jede gute Produktionsleiterin / jeder gute Produktionsleiter sollte sich beim Einsatz von TOC über dessen Nebenwirkungen im Klaren sein. Sollte man TOC deshalb nicht einsetzen? Doch, auf jeden Fall! Aber wie bei einem starken Medikament mit vielen Nebenwirkungen sollte man sich der Nebenwirkungen bewusst sein. Oder gleich ein zweites Medikament zur Reduzierung der Nebenwirkungen einsetzen (Anpassung der Produktionssteuerung). Wer das nicht tut, sollte später nicht über seine Bauschmerzen klagen.

Einfach mehr produzieren – mit der richtigen Abtaktung

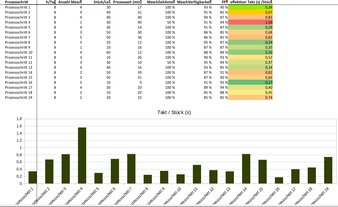

Beim Abtakten von Fertigungslinien geht es darum, für die verschiedenen Prozessschritte eines Wertstroms die Prozesstakte so zu gestalten, dass einerseits der Gesamtoutput der Fertigung maximiert wird und andererseits die Produktionssteuerung dazu passt. In Beratungsprojekten erlebe ich in der Praxis immer wieder zwei Probleme dabei:

Nettotakt ist nicht gleich Bruttotakt

Erstens werden bei der Taktanalyse zwar regelmäßig die Nettotakte der Maschinen berücksichtigt, vielleicht auch noch die Anzahl paralleler Maschinen, nicht aber der Ausschuss, die technische Verfügbarkeit und die geteilte (organisatorische) Verfügbarkeit von Maschinen, die Teil von mehreren Wertströmen sind. Das Ergebnis ist dann eine Taktanalyse, die wenig mit dem zu tun hat, was die/der Produktionsverantwortliche auf dem Shopfloor sieht. Als Konsequenz daraus wird das Ergebnis der Taktanalyse nicht akzeptiert und die Methode an sich infragegestellt.

Die Taktfolge zieht eine bestimmte Produktionssteuerung nach sich – nicht umgekehrt!

Das zweite Problem, das ich oft bei der Taktanalyse beobachte, ist ein fehlender Abgleich zwischen der Taktanalyse und der eingesetzten Produktionssteuerung. Ein geübter Industrial Engineer kann aus dem Bild einer Taktanalyse herauslesen, welche Produktionssteuerungsarten an welchen Stellen des Wertstroms eingesetzt werden sollten. Beispielsweise ergibt sich zwischen einem kurzen Takt und einem längeren Takt ein Stau, der durch eine geeignete Zuflusssteuerung begrenzt werden muss. Geschieht dies nicht (und verlässt man sich z. B. ausschließlich auf MES- oder SAP-Terminlisten), bilden sich sehr schnell „hidden Factories“ heraus, in denen die Mitarbeiter vor Ort selbst versuchen, sich irgendwie zu organisieren. Denn „das, was der Computer sagt, funktioniert eh nie“.

Richtig Abtakten mit einer besseren Vorlage und mehr Hintergrundwissen

Zur Lösung des ersten Problems empfehle ich, eine Vorlage für die Taktanalyse zu verwenden, die die technischen und organisatorischen Taktverluste berücksichtigt. Solch eine Vorlage finden Sie z. B. hier bei leandirekt im Vorlagenbereich.

Zur Lösung des zweiten Problems empfehle ich Ihnen, sich tiefer mit den Themen Taktanalyse und vor Allem Taktoptimierung zu beschäftigen. Das passende Training finden Sie hier:

https://www.leandirekt.de/termine/

Ich wünsche Ihnen viel Erfolg dabei, mit einfachen Mitteln mehr zu produzieren.

Lieferengpass bei Headsets

Nach einem halben Jahr mit Corona und sehr vielen Videocalls ist vor zwei Wochen mein gutes altes Philips Headset kaputtgegangen. Nachdem bereits ein paar Tage zuvor das Mikrofon aus der Halterung gefallen war und ich es noch für ein paar Tage mit Klebeband fixieren konnte, war nun endgültig der Zeitpunkt gekommen, an dem ein neues Headset her musste. Obwohl mir ein Kunde vor einigen Wochen erzählt hatte, dass es zurzeit Lieferschwierigkeiten bei Headsets geben würde, konnte ich es kaum glauben. Aber in der Tat war es schwierig, ein gutes Headset kurzfristig zu bekommen.

Meine Vorauswahl fiel dabei auf die Firmen Plantronics, Jabra und Sennheiser. Von Jabra stammt mein aktuelles Bluetooth Headset für das Mobiltelefon und da ich damit recht zufrieden bin, schaute ich zunächst dort nach einem passenden Modell. Leider betrug die Lieferzeit für das gewünschte Modell bei allen vertrauenswürdigen Lieferanten 6 Wochen, ebenso für ein ähnliches Modell von Plantronics.

Meine Vorauswahl fiel dabei auf die Firmen Plantronics, Jabra und Sennheiser. Von Jabra stammt mein aktuelles Bluetooth Headset für das Mobiltelefon und da ich damit recht zufrieden bin, schaute ich zunächst dort nach einem passenden Modell. Leider betrug die Lieferzeit für das gewünschte Modell bei allen vertrauenswürdigen Lieferanten 6 Wochen, ebenso für ein ähnliches Modell von Plantronics.

Am Ende habe ich mich dann für ein Modell von Sennheiser entschieden, das SC60. Es ist leicht aber dennoch stabil, verfügt über einen USB-Anschluss mit Lautstärkeschalter und Mute-Button. Das Mikrofon ist in beide Richtungen schwenkbar und (für mich ein wichtiges Kriterium) man kann Ersatzohrstöpsel kaufen. Die Aufnahmequalität des Mikrofons ist deutlich besser als mit dem alten Philip Headset. Und: Es war das einzige, das mit nur wenigen Tagen Lieferzeit noch bei einem Callcenter-Versandhändler in Frankreich verfügbar war. Unglaublich!

Wer also ein einfaches, aber gutes Headset für Videocalls sucht, dem kann ich das Sennheiser SC60 wärmstens empfehlen. Derzeit muss man bei den meisten Anbietern immer noch mehrere Wochen auf ein gutes Headset warten. Wer mit dem Gedanken spielt, sich ein neues Headset zu kaufen, sollte besser früher als später eins bestellen.

Lean-Projektmanagement: einfach machen!

Zum Abschluss dieser Miniserie werde ich zusammenfassen, worauf es beim Projektmanagement in Lean-Projekten ankommt. In den ersten drei Teilen bin ich vor allem auf den (1) fachlich-formalen Projektauftrag, das (2) Risikomanagement und das (3) persönliche Wiedervorlagesystem eingegangen. Aber genügt das schon, um ein effektives Projektmanagement von Lean-Themen zu betreiben?

Aus meiner Sicht: ja! Und zwar aus zwei Gründen:

Erstens geht es beim Projektmanagement darum, mit möglichst einfachen Mitteln sicherzustellen, dass das richtige Ziel von Anfang an (–> (1) Projektauftrag) verfolgt wird und weder ungeplante Ereignisse (–> (2) Risikomanagement) noch die eigene Unorganisiertheit (–> (3) Wiedervorlagesystem) den Projektleiter davon abhalten.

Zweitens bin ich der festen Überzeugung, dass es Lean-Projekten guttut, die Lean-Prinzipien, die wir Lean-Experten selbst immer wieder einfordern, auch auf unsere eigenen Projekte anzuwenden. Als Rahmen zur Einführung von Lean hat sich die strikte Ausrichtung auf die Optimierung des Material- und Informationsflusses bewährt. Und als Verbesserungsmethode lehrt uns PDCA, immer wieder das bisher Erreichte abzusichern. Genau diese beiden Lean Prinzipien, das Im-Fluss-Bleiben (=Wiedervorlagesystem) und das Risikomanagement sind daher auch für das Projektmanagement von Lean-Projekten essentiell.

Und was ist mit Zeitplänen, Lenkungsausschüssen, Aufgabenbeschreibungen, Kostenplänen, Budget- und Terminerreichungsreporting?

Das können Sie alles machen und ich sage auch nicht, dass es schlecht ist. Einige Organisationen fordern sogar explizit, dass diese Projektsteuerungsmittel eingesetzt werden. Falls dies so ist, sollten Sie sich natürlich daran halten. Denn „Wert ist, was der Kunde bezahlt“, sagt schon eine alte Lean-Weisheit. Aber stellen Sie sich und Ihrem (externen oder internen) Kunden durchaus einmal genau diese Frage: Sind Sie bereit, für ein bestimmtes Projektsteuerungsmittel zu bezahlen? Wenn die Antwort hierauf kein klares „Ja“ ist, sollten Sie sich ernsthaft fragen, ob das Steuerungsmittel oder Dokument wirklich erforderlich ist.

Und was ist, wenn ich ein Lean-Thema/-Projekt agil steuern möchte?

Dann tun Sie es! Projektauftrag und Wiedervorlagesystem zusammen sind im Prinzip das Gleiche wie das Product Backlog bei Scrum. Und das Risikomanagement wird bei Scrum dadurch ersetzt, dass die Sprints viel kürzer aus klassische Projektphasen sind. Erfahrene Scrum Master empfehlen natürlich trotzdem ein irgendwie geartetes Risikomanagement, um nicht zu lange in die falsche Richtung zu laufen. Zwischen einem flussorientierten, minimalen Projektmananagement und einem agilen Ansatz sind die Unterschiede kleiner, als man vielleicht vermuten würde.

Zum Abschluss dieser Miniserie zum Projektmanagement von Lean-Projekten wünsche ich Ihnen viel Erfolg beim Umsetzen des Gelernten – und viel Durchhaltevermögen, immer wieder die kleinen, einfachen Lösungen ins Spiel zu bringen; sei es zum Anfassen in der Fabrik oder beim Projektmanagement. „Einfach“ lohnt sich. Bleiben Sie dran!

Wie Sie ein Produktionsthema sofort effektiver umsetzen

In den ersten beiden Folgen dieser Miniserie zum Projektmanagement in Lean Projekten habe ich mich mit dem Projektauftrag und dem Risikomanagement beschäftigt. Während ein guter Projektauftrag den Start des Projektes verbessert und ein gutes Risikomanagement die Auswirkung von negativen Ereignissen vermindert (defensiv), sichert uns ein effektives Wiedervorlagesystem die Wirkungsmacht unserer Handlungen im Projekt (offensiv). Was ist nun darunter zu verstehen?

Sowohl der Projektleiter als auch die Mitglieder des Projektteams gehen bei der Erarbeitung der Projektergebnisse in der Regel wie folgt vor:

-

Aufgaben analysieren

-

mögliche Lösungen hierfür gegeneinander bewerten

-

Entscheidungen treffen

-

den festgelegten Lösungsweg in kleine Schritte zerlegen

-

diese Schritte nacheinander umsetzen bzw. delegieren

-

die komplette Lösung wieder zusammenfügen

Während die Punkte 1 bis 4 und 6 fachabhängig sind und sich je nach Fragestellung des Projektes und persönlicher Präferenz der Beteiligten unterscheiden können, sind die Herausforderungen in Punkt 5 in den meisten Projekten ähnlich. Nach meiner Erfahrung wird gerade dem Punkt „systematische Umsetzung“ von vielen Projektleitern zu wenig Beachtung geschenkt, obwohl sich dieser Schritt gut strukturieren und standardisieren lässt. Die Folgen von mangelhafter Umsetzung sind Verzögerungen, Unklarheiten und Qualitätsprobleme. Demgegenüber sichert eine effektive Abarbeitung von Aufgaben den Projekterfolg mit Blick auf Kosten, Zeit und Qualität.

Worum geht es nun bei dem Thema „effektive Abarbeitung“? Nach meiner Erfahrung lässt sich die Abarbeitungseffizienz sofort steigern, indem der Projektleiter sein persönliches Wiedervorlagesystem verbessert. Die Ziele dabei sind, dass

-

Aufgaben nicht verloren gehen, ohne dass dies bemerkt wird

-

delegierte Aufgaben zum richtigen Zeitpunkt eingefordert werden

-

Vorgänge in die Zukunft geschickt werden können (Wiedervorlage)

-

Projekte nicht ins Stocken geraten, weil eine Aufgabe abgeschlossen wurde ohne die Folgeaufgabe einzusteuern

Dies beinhaltet das klassische To-Do-Management, geht allerdings weit darüber hinaus. Ich nenne es daher „Wiedervorlagesystem“.

Nun sollte man nicht vorschnell eine Software dafür ins Auge fassen, die einem gerade zur Hand ist oder die man seit Jahren schon einsetzt. Vielmehr sollte zunächst eine geeignete Methode ausgewählt werden und im zweiten Schritt eine passende Software (oder eine physische Lösung) ausgewählt werden. Es muss also die Wiedervorlagemethode von der konkreten Lösung unterschieden werden!

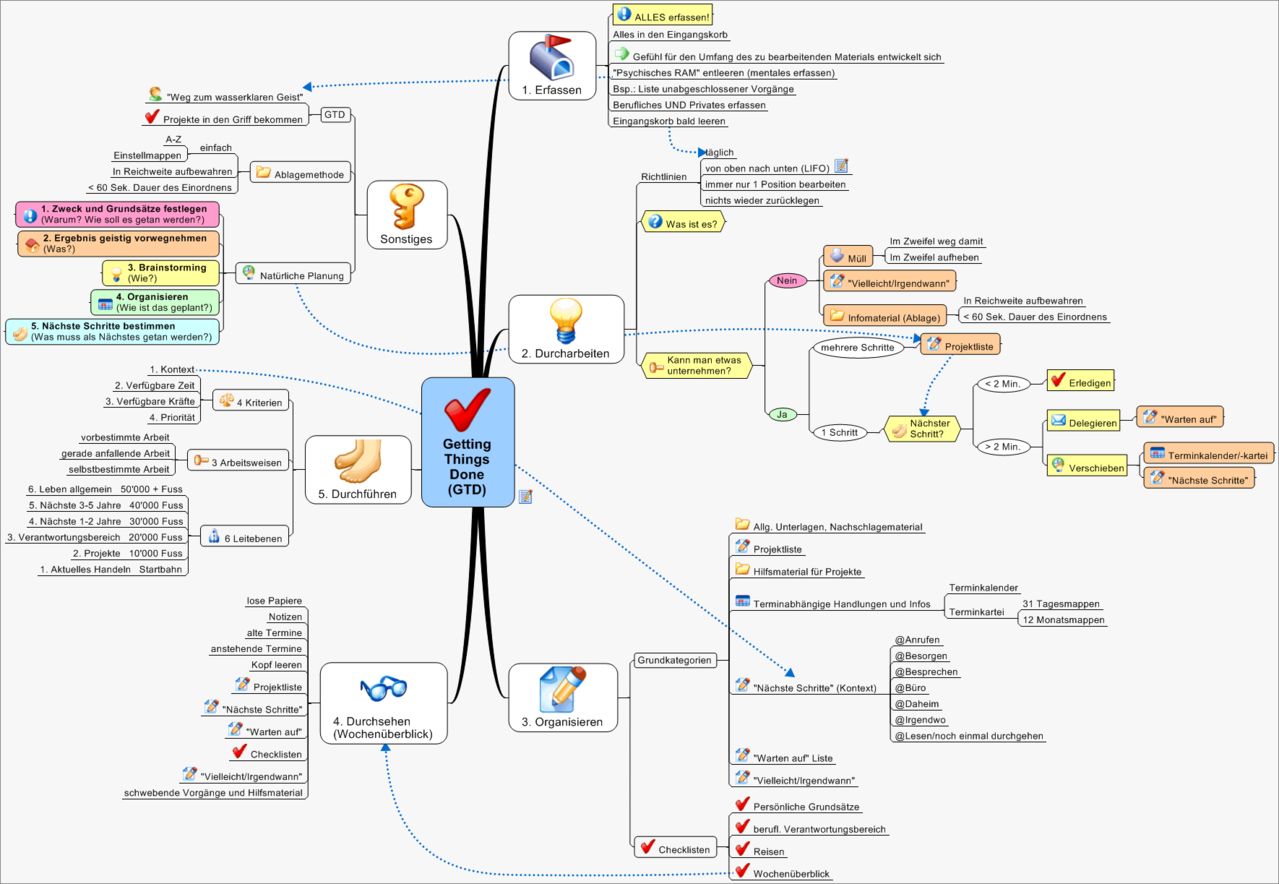

Obwohl ich jemand bin, der sich lange und mit Leidenschaft und immer wieder auf die Suche nach neuen Methoden begibt, ist meine Best-Practice dieser Wiedervorlage-Methode seit 15 Jahren Getting Things Done von David Allen. Etwas besseres habe ich nicht gefunden. Schauen Sie sich die Wikipedia-Seite und vor allem die Mindmaps auf der Seite ausführlich an; es lohnt sich. In GTD werden Sie viele Mini-Best-Practices finden, die Ihnen helfen, Aufgaben effizienter abzuarbeiten.

Erst danach sollte man für sich die Frage beantworten, wie und mit welcher Software man diese Best-Practices umsetzen möchte. Ich habe als Wiedervorlagesystem für meine allgemeinen Aufgaben 2 Jahre lang eine karierte Kladde verwenden, dann 5 Jahre lang eine einfache Tabelle im Computer und seit 8 Jahren die App Todoist auf dem Smartphone und dem Desktop-Computer. Für jedes größere Projekt, dass ich beginne und für ausnahmslos jedes Kundenprojekt, lege ich zu Beginn fest, wie ich das GTD Wiedervorlagesystem umsetze.

Jede Lösung hat ihre Vor- und Nachteile und bestimmt gibt es dort draußen noch viele weitere gute Lösungen.

Meine persönlichen Auswahl von GTD-Best-Practices, die ich bis heute einsetze, sind diese:

-

Wenn Du etwas in weniger als 2 Minuten erledigen kannst, tu es sofort

-

Plan Dir immer eine Folgeaufgabe ein, sobald Du eine Aufgabe abgeschlossen hast und das Thema noch nicht abgeschlossen ist

-

Notiere Dir Themen, die Du an jemanden delegiert hast oder bei ihm/ihr angefragt hast mit „w:“ (=“warte auf:“), z. B. „w: Feedback zu Angebot“

-

Plane In regelmäßigen Abständen Deine langfristigen Ziele und leite daraus Deine kurzfristigen Aufgaben ab

-

Trenne das Abarbeiten von Aufgaben davon, die Arbeit zu organisieren (z. B. plane jeden Tag als Letztes deine Aufgaben für den nächsten Tag)

Ich wünsche Ihnen viel Spaß und Erfolg beim Finden Ihrer persönlichen Wiedervorlagelösung.