An welche Dinge aus Ihrem Studium oder Ihrer Ausbildung erinnern Sie sich noch? Was davon war hilfreich, haben Sie später immer wieder gebraucht? Vieles bestimmt nicht, aber ein paar Dinge haben sich als erstaunlich nützlich erwiesen.

Als ich im Jahr 2002 meinen ersten MTM Kurs gemacht habe, hatte ich noch keine Ahnung davon, dass dies eine der nützlichsten Dinge sein würde, die ich bis dato gelernt hatte. MTM ist die Abkürzung für Methods Time Measurement; ein System vorbestimmter Zeiten, mit dem man menschliche Bewegungsabläufe analysieren kann. Dabei schaut man sich die Abläufe im realen Betrieb (oder auf Video) an, zerlegt sie in einzelne standardisierte Elemente und erstellt daraus ein Ablaufprogramm. Da für alle verwendbaren Bewegungsbausteine wissenschaftlich erarbeitete Zeiten verfügbar sind, kann man aus dem Ablauf wiederum eine Zeit ableiten, eben die vorbestimmte Zeit, die dieser Klasse von Methoden seinen Namen gibt.

Der Einsatz von MTM hat drei große Vorteile gegenüber anderen Verfahren der Arbeitszeitanalyse:

- die Zeiten wurden wissenschaftlich ermittelt, so dass es keine Uneindeutigkeit über die individuell beobachteten Zeiten geben kann.

- es können Montagezeiten für Arbeitsplätze erarbeitet werden, die noch in der Planungsphase sind (=keine Beobachtung am laufenden Arbeitsplatz erforderlich)

- Über die Beschäftigung mit den Zusatzzeitbausteinen von MTM (Weglängen, Kraftaufwand, schwieriges Aufnehmen, usw.) können alleine anhand der schriftlichen Analyse Montagezeitverbesserungen erarbeitet werden.

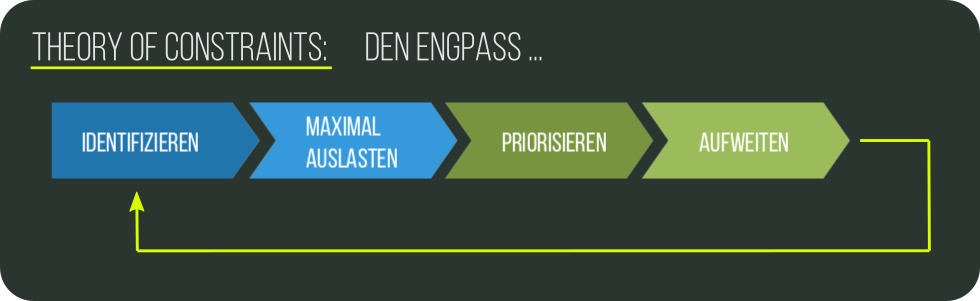

Gerade der letzte Punkt ist eine hervorragende Möglichkeit zur Verbesserung von Montagesystemen. Und damit zur Verbesserung des Engpassprozesses. Und damit zur Glättung eines Taktgebirges. Mit MTM können Sie genau dort an Verbesserungen arbeiten, worum es bei Lean im Kern geht: der Vereinfachung und Verschlankung Ihrer wertschöpfenden Prozesse.

Wenn Sie bisher noch keinen Kontakt mit MTM hatten, finden Sie auf mtm.org weitere Informationen und Trainingsangebote.